Paket Atıksu Arıtma Tesisi genellikle dört ana üniteden oluşmaktadır.

- Izgara Kanalı

- Terfi ve Dengeleme Havuzu

- Bioreaktör (Paket Arıtma Ünitesi)

- Arıtılmış Su Havuzu

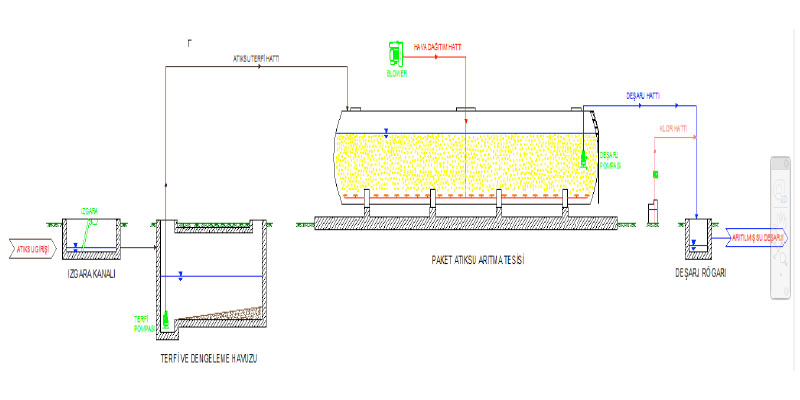

Paket Arıtma Akım Şeması ;

Öncelikli olarak paket arıtma sistemlerinin verimli bir şekilde çalışması ve iyi bir fiziksel arıtma yapılması gerekmektedir. Kurulacak olan paket arıtma tesisine gelen atık suda bulunan partiküllerin tesis başında sistemden ayrıştırılması önemlidir. Tesisin başında atık sudan alınan kirleticiler tesisteki tüm ekipmanların daha verimli çalışmasına, suya karışarak kirlilik oluşturmasına ve arıtma için daha fazla elektrik enerjisi tüketilmesinin neden olacaktır.

Fiziksel arıtma olarak, ızgara, yağ tutucu, ön çökeltim havuzu gibi ünitelere gelen atık suya göre ihtiyaç duyulmaktadır. Tesis girişinde kurulacak olan ızgara aynı zamanda sistemde çalışan tüm pompaların tıkanması ve aşınmasının önlemek amacı ile önemlidir. Izgara seçimini bu nedenle gelen atık suda bulunan partikül boyutlarına göre değişkenlik gösterebilmektedir. Ayrıca seçilen pompanın katı madde geçirgenlik oranı önemlidir. Seçilen ızgaranın aralığı pompa katı madde geçirgenlik oranından daha düşük olması sistemin daha verimli olarak çalışması için önemlidir.

Izgaralarda tutulan katı maddelerin belirli aralıklarla temizlenmesi sistemden uzaklaştırılması gerekmektedir. Izgarada biriken atıklar koku oluşumuna neden olmakta ve ayrıca suda çözünerek suyun kirlenmesine neden olmaktadır.

Arıtma tesisinizin kurulduğu işletme öncesinde herhangi bir yemekhane, restorant, lokanta ve fast food gibi tesisler var ise bu işletmelerin çıkışlarına kurulacak olan yağ tutucu ile yağların atık sudan ayrıştırılması paket arıtma ünitesinin verimli bir şekilde çalışması neden olmaktadır. Paket arıtma ünitesine gelen yağlar havalandırma havuzunda atık suyun oksijen konsantrasyonun olumsuz etkilemektedir.

Izgaradan geçen atık sular Terfi-Dengeleme Havuzuna geçecektir. Dengeleme havuzlarından atıksu terfi pompaları devreye girip çıkmasını sağlayan seviye flatörü/şamandıra veya ultrasonik seviye göstergeleri kullanılmaktadır. Belirli aralıklarla bu seviye kontrol sistemlerinin çalışıp çalışmadığı kontrol edilmeli ve su dışarısına çıkartılarak kablo ve ağırlık topuzunun etrafına herhangi bir atık malzemenin takılıp takılmadığı kontrol edilmelidir.

Seviye flatörleri etrafına toplananan atık malzemeler seviye şamandırasının kontak vermesine engel olmakta ve bu nedenle atıksu dalgıç pompaları buna bağlı olarak susuz kalarak sargılarının yanmasına neden olmaktadır.

Ünite içerinde bulunan dalgıç pompalar ise belirli aralıklarla ünite dışına alınarak su ile temizlenmeli ve üzerinde ve pompa emiş haznesinde olası atıkların pompa emiş ve basmasından temizlenmesi gerekmektedir. Böylelikle pompalar daha verimli bir şekilde çalışarak daha az enerji tüketmiş ve daha uzun zaman sağlıklı bir şekilde kullanılmasına sebep olacaktır.

Terfi-Dengeleme Havuzları özellikle paket arıtmaların kullanılmadıkları dönemlerde boşaltılarak temizlenmesinde fayda görülmektedir. Böylelikle ünite içerisinde çökelmiş ve ölü hacim oluşturan atıkların sistemden uzaklaştırılması sağlanmış olacaktır. Ünite temizlikleri esnasında aynı zamanda tesisatlarının kontrol edilmesi sağlanmış olacaktır.

Terfi Pompası Bakımı ve Temizliği

Eğer Dengeleme Havuzu Kapasitesi büyük olarak tasarlanmış ise bu ünite içerinde çökelmelerin önlenmesi amacı ile ünite içerisine Blower yardımı ile hava verilmesi Biyolojik arıtma öncesinde faydalı olmaktadır. Farklı Endüstri tesislerinde ise karışımın ve çökelmenin önlenmesi amacı ile Dalgıç Mikser ile atık suyun karıştırılması sağlanmalıdır.

Dengeleme Havuzundan sonra atıksu belirlenen zaman aralıklarına göre terfi pompası ile Havalandırma –Bioreaktör Havuzuna alınmaktadır. Burada atık suyun blower yardımı ile hava verilerek ve verilen havanın difüzörler yardımı ile atık suya oksijen verilmesi hedeflenmektir.

Ünite içerinde bulunan difüzörlerin belirli aralıklarla kontrol edilmesi ve patlak olanların değiştirilmesi gerekmektedir. Patlayan bir difüzör nedeni ile tüm hava tesisatına çamur girmekte ve bir süre sonra difüzörler içleri çamur dolarak tıkanmaya neden olmaktadır .Bu tıkanmalar nedeni ile havalandırma havuzunda istenilen konsantrasyonda oksijen suya verilememekte ve blower verimli bir şekilde çalışmasına engel olunmaktadır.

Difüzör

Bu nedenle ünite içerinde bulunan tüm hava hatları ve difüzörler belirli aralıklarla kontrol edilerek tıkanık ve yıpranmış olan difüzörler yenilenmesi gerekmektedir.

Çeşitli paket arıtma ünitelerinde difüzör yerine delikli boru kullanılarak tesisin kurulum aşamasında çeşitli avantajlar sağlanmaya çalışılmaktadır. Ancak delikli boru ile yapılan hava tesisatları hiçbir zaman resimdeki gibi verimli bir hava kabarcığı ve buna bağlı olarak oksijen transferi sağlamamaktadır.

Hava ihtiyaçlarının sağlanması amacı ile kullanılan blowerların belirli aralıklar ile kontrol edilmesi gerekmektedir. Santrifüj tipi blowerlarda blower hava filtrelerinin temiz olmasında ve kullanılan blowerın bulunduğu şartlara göre hava filtresinin değiştirilmesi gerekmektedir. Blowerların kurulacağı makine dairelerinin tozda uzak ve temiz hava sirkülasyonun bulunduğu alanlarda kurulmasında yarar vardır. Eğer Makine Dairesi kapalı alan içerinde ise dışarıdan temiz hava beslenmesi amacı ile havalandırma fanı konmasında fayda bulunmaktadır.

Roots tipi blowerlarda kayış kasnakların kontrol edilmesi, yağlarının belirli araklılarla değiştirilmesi ve yağ seviyelerinin düzenli olarak kontrol edilmesi gerekmektedir.

Havalandırma havuzlarının atıksuya hava verilmesi amacı ile kullanılan tüm ekipmanlar genellikle isthal olması nedeni ile yeni bir blower alınacağı zaman Türkiye’de yetkili servis olup olmadığı kontrol edilmelidir. Ayrıca arıza oluşması durumunda arızanın herhangi bir bobinajcı yerine yetkili servise yaptırılması önemlidir. Uygun ve tekniğinde yapılmayan müdahaleler nedeni ile blowerlar kullanılamaz ve atıl hale gelmektedir. Tesisteki en pahalı ve hayati ekipman olması nedeni ile blowerınızın bakımlı ve verimli bir şekilde çalışması önemlidir.Tesiste her zaman yedek bir blower bulunmasında fayda bulunmaktadır. Atık suya belirli bir zaman içerinde hava verilmemesi durumunda bakterilerin ölmesine ve buna bağlı olarak çıkış suyunun alıcı ortam standartlarını sağlanmasında sıkıntılar oluşmaktadır.

Blower hatları üzerinde çalışma basıncını gösteren manometreler kullanılarak ünite içerinde oluşan hava basıncının gözlenmesinde fayda bulunmaktadır.

Atıksu arıtma tesislerinde arıtma işlevini yerine getiren bakteriler sayesinde atıksu bünyesindeki kirlilikler ayrıştırılır ve arıtılan su alıcı ortama deşarj edilebilir. Arıtma işlevini yerine getiren bakterilerin bulunduğu ortama “aktif çamur” adı verilir.

Paket Atıksu Arıtma Tesislerinin bir çoğu SBR (Ardışık Kesikli Aktif Çamur) Sistemine göre tasarlanmış olup, doldurma & havalandırma & çökeltme ve boşaltma aşamaları tek reaktör içerisinde gerçekleştirilecek şekilde boyutlandırılmıştır.

İşletmede oluşan atık sular cazibe ile Ön Arıtma Haznesine gelir. Atıksu bünyesinde bulunması muhtemel çökelebilir inorganik katı maddeler ile yağ vb. yüzer maddeler Ön Arıtma Haznesinde kalır ve atıksu cazibe ile Terfi Haznesine geçer. Terfi Haznesinde biriken atık sular belli bir otomasyon dâhilinde zaman ve seviye kontrollü dalgıç tip Atıksu Terfi Pompası ile Paket Atıksu Arıtma Tesisine beslenir. Paket Atıksu Arıtma Tesisinde arıtma işlevini yerine getiren bakterilerin ihtiyacı için gerekli oksijen ise Blower tarafından temin edilir. Blower tarafından temin edilen havanın aktif çamur bünyesine çözünmüş olarak transferi ise membran tip difüzörler sayesinde gerçekleşir. Paket Atıksu Arıtma tesisinde arıtılıp durultulan su, dalgıç tip Arıtılmış Su Deşarj Pompası ile sistemden deşarj edilir. Arıtılmış suya Klor Dozlama Pompası ile sodyumhipoklorit (sıvı klor) dozlanarak arıtılmış suda dezenfeksiyon sağlanır.

Arıtılmış suyun geri kazanılması ve bahçe sulamada kullanılması durumunda ilaveten (opsiyonel olarak) Otomatik Kum Filtresi ve Otomatik Aktif Karbon Filtresin sisteme ilave edilebilmektedir.

Arıtma tesisinde bulunan tüm ekipmanların tesis ilk kurulmadan önce etiket bilgilerinin, çizimlerinin, kataloglarının, proje raporlarının bir dosyada ve bilgisayar ortamında bulunması gerekmektedir. Tesis proje raporlarında tesisin kapasitesi, seçilme nedenleri tasarımları tesisin işletme döneminde ve daha sonraki yıllarda kurulan tesis hakkında detaylı bilgi almamıza olanak sağlamış olacaktır. Kapasite artışı olması durumunda arıtma tesisinin boyutları ve kapasitesi önem kazanmaktadır. Gelen kirlilik yüklerinde değişiklik olması durumunda tesisin işletmesinde sıkıntılar oluşmaktadır.

Arıtma tesislerinde kullanılan tüm ekipmanların ilk devreye alınması ve daha sonrasında pompa etiket değerlerine göre ekipmanların çekmiş oldukları güçler ve akımlar önemlidir. Belirlenen limitlerin üzerinde akım çekmesi ekipmanın çalışması esnasında sıkıntı oluştuğu anlamına gelmektedir. Bu nedenle düzenli aralıklarla kontrol edilmesinde fayda bulunmaktadır. Elektrik panosunda bulunan tüm kontaktör termik ayarlarının ekipmanın çalışma limitlerine göre ayarlanması gerekmektedir. Atıksu arıma tesisinde elektrik panolarının ve tüm metal aksamların topraklamalarının iyi bir şekilde yapılması önemlidir. İyi bir topraklama sistemi tesiste su kaçaklarının oluşması durumunda çalışanların güvenli açısından önem kazanmaktadır. Yılda en az bir kere panolarınızın topraklamalarının kontrol edilmesi gerekmektedir.